Home » Tecnologie Innovative » CarboREM – Recovery of Energy and Materials

Carborem, con importanti investimenti in R&D, ha sviluppato un impianto di nuova generazione in grado di convertire digestati e rifiuti organici in energia e materiali ad alto valore aggiunto. L’impianto si basa su un processo brevettato chiamato HTC (Hydro-Thermal Conversion o conversione idro-termica).

La novità risiede nel recupero in continuo dell’ammoniaca, a pressione di 12-15 bar e temperatura di 180-220°C. Il prodotto che esce dall’impianto è uno Slurry sterilizzato (privo di patogeni) e facilmente disidratabile, a ridotto contenuto di solidi sospesi.

A valle del processo si effettua una separazione solido/liquido, che avviene tipicamente mediante centrifuga o filtropressa. L’effetto principale è quello di avere un aumento notevole del contenuto di secco percentuale, del 10-20% superiore rispetto alla soluzione standard.

Dopo la separazione solido/liquido, si ottengono due prodotti:

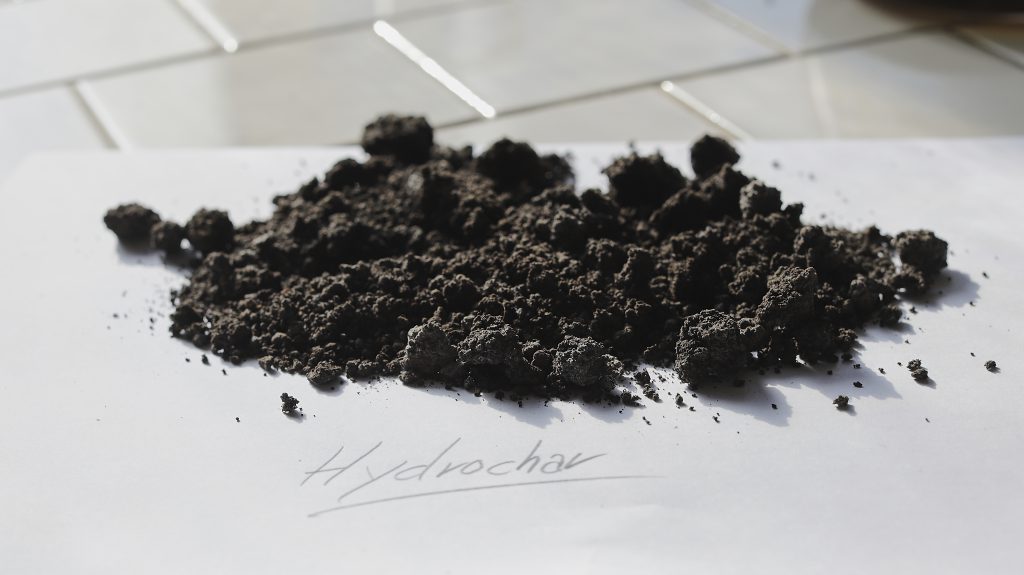

L’hydrochar è un solido sterilizzato, con tempi di stabilizzazione inferiori ai 7 giorni, che si ottiene dal fango trattato con HTC. Nel caso dell’impianto Carborem, l’hydrochar è prevalentemente ottenuto

partendo da reflui liquidi provenienti dalle aziende vitivinicole e dai caseifici del Trentino.

Carborem ha sviluppato un’applicazione dell’hydrochar in miscele di fibre di cellulosa riciclate, per la produzione di nuovo cartoncino per imballaggi.

L’obiettivo di Carborem, assieme al partner tecnico Specialized Polymers Industry (SPI), è quello di aiutare le cantine vitivinicole trentine a utilizzare i fanghi da loro prodotti, in un’ottica di economia circolare di filiera.

L’azienda si si è posta l’obiettivo di portare sul mercato questa nuova applicazione, reintegrando l’hydrochar nel ciclo della produzione di cartoncino per imballaggio, che solo in Europa ha un volume di circa 22 milioni di tonnellate l’anno.

Per verificare la compatibilità con le normative tecniche (UNI/EN/ISO) e gli standard in essere per la produzione di cartoncino da imballaggio, sono state analizzate le proprietà chimiche del solido (l’hydrochar), che risulta essere conforme come sostituto del materiale fibroso fino al 30%.

Grazie ad un laboratorio specializzato, Carborem ha messo appunto una miscela che è comparabile ad un cartoncino standard. È stata verificata l’idoneità alla produzione del foglietto senza problematiche di strappo, adesività o buchi. Il cartoncino prodotto ha ottime proprietà di rigidità, e le proprietà meccaniche sono tipiche delle carte Testliner di tipo 3-4 secondo la classificazione CEPI Container Board per carte riciclate per cartone ondulato.

Il progetto apporta diversi benefici, tra i quali:

Conversione di un rifiuto in materia prima utilizzabile per la produzione di carta e cartoncino da imballaggi;

Riduzione delle emissioni dovute al trasporto di rifiuti fuori dalla Provincia Autonoma di Trento;

Sostituzione di cellulosa vergine nel ciclo della produzione di cartoncino per imballaggio e quindi riduzione dell’esbosco dovuto alla sua produzione;

Implementazione di una filiera locale sostenibile con ricadute industriali nel contesto locale;

Sostegno dell’economia circolare con la promozione di un territorio ambientalmente compatibile.

Carborem, durante lo sviluppo dell’impianto, ha realizzato in-house una piattaforma di Big Data Analytics e Intelligenza Artificiale (AI) compatibile con gli standard richiesti da Industria 4.0. Tale piattaforma software è in grado di:

La piattaforma permette inoltre di impostare dei livelli soglia minimi e massimi oltre i quali vengono generati in automatico degli allarmi. L’operatore addetto alla gestione dell’impianto è così in grado di intervenire così in real-time, risalendo direttamente all’eventuale guasto o malfunzionamento.

Utilizzare la tecnologia HTC di Carborem significa entrare in una nuova dimensione degli impianti di trattamento reflui, che siano essi digestati o fanghi attivi, sfruttando appieno la potenzialità del recupero di energia e materia.

I principali benefici che si possono elencare sono i seguenti:

riduzione dei costi di smaltimento del fango in uscita dall’impianto di depurazione, associando anche una fase di stabilizzazione post- centrifuga, dovuta a:

riduzione di volume: maggior disidratabilità poichè l’hydrochar è idrofobico rispetto al fango standard che è idrofilico;

riduzione di sostanza secca: parte del solido viene convertito verso la fase liquida in percentuali che variano dal 50% all’80%;

incremento della produzione di biogas, che può variare dal 50% al 100% in base al tipo di matrice ed al tipo di digestore anaerobico presente;

recupero circolare di risorse. L’ammoniaca viene recuperata in continuo dalla quale viene prodotto solfato d’ammonio. Il fosforo viene concentrato nell’hydrochar e può essere facilmente recuperato mediante un modulo di trattamento specifico e su richiesta del Cliente. Questo permette ai gestori di impianto di depurazione di avere una soluzione pronta in anticipo sugli scenari di obbligo EU (2028) già introdotti in paesi come la Svizzera e la Germania; recupero e conversione dell’hydrochar in altre applicazioni sia nella filiera del cartoncino per imballaggio che sotto forma di pellets o bricchette, da utilizzare come combustibile solido in impianti di combustione e/o gassificazione (v. Norma UNI 11853).

l team operativo è così composto:

Michele Gubert: Managing Director e fondatore. Ha conseguito un master MBA ed ha una formazione in materie economico-finanziarie. È Innovation Manager certificato ed Angel Investor (IBAN), Ha all’attivo oltre 12 anni di esperienza nel settore della cogenerazione, dell’idrogeno e delle celle a combustibile con progetti realizzati in Italia, Corea del Sud, Arabia Saudita, USA e Brasile. È Consigliere H2IT, AEIT ed è stato membro del WG-CHP in Elettricità Futura. Come Managing Director supervisiona la strategia, l’azione commerciale dall’acquisizione dell’opportunità alla proposta commerciale e gli aspetti finanziari per la crescita dell’azienda;

Michela Lucian: CTO & Project Manager e fondatore. E’ ingegnere con una laurea in Ingegneria dei Materiali, ed ha conseguito il dottorato in Ingegneria Ambientale sui processi HTC. Vanta un’esperienza accademica internazionale in Spagna e Germania. Ricopre il ruolo di Responsabile Tecnico supervisionando tutti i progetti, compresa la Ricerca e Sviluppo;

Fabio Merzari: Plant Manager e Process Engineer e fondatore. E’ ingegnere con una laurea in Ingegneria Ambientale ed ha conseguito il dottorato in Ingegneria Ambientale sui processi HTC. Attualmente è il Responsabile dell’esercizio dell’impianto C-700, coordinando i Clienti durante l’esecuzione delle prove industriali e dei cicli di lavorazione;

Paolo Salvioli: Sales Manager (CSO), ha più di 20 anni di esperienza nel settore delle energie rinnovabili, del biogas e delle celle a combustibile. Attualmente supporta l’azione commerciale nel Nord Italia, dialogando con le principali aziende del settore che operano nella gestione dei depuratori, della produzione di biogas da sotto-prodotti e/o da FORSU.

Il team scientifico, invece è composto da:

Maurizio Volpe: una laurea in Ingegneria e un dottorato in Ingegneria Chimica. Vanta un’esperienza decennale internazionale sulla conversione chimica delle biomasse e sui temi della gassificazione, della densificazione, dei processi di lisciviazione e sul Life Cycle Analysis. Attualmente collabora con Carborem all’interno dei progetti di ricerca e sviluppo per quanto concerne gli aspetti chimici e di laboratorio.

Prof. Luca Fiori: è Scientific Advisor. Vanta oltre 10 anni esperienza in campo accademico nei processi idrotermici.

Prof. Gianni Andreottola: è Scientific Advisor. Ha più di 30 anni di esperienza nel trattamento e depurazione delle acque reflue e nella digestione anaerobica per la produzione di biogas e biometano.

Capitale Sociale: €80.704.000,00 i.v. Cod. Fisc. e Reg. Imp. Milano: 10190370154 R.E.A. n. 1415152 – Partita IVA: 02248000248